Hüdrolüütilise vastupidavuse mõistmine farmaatsiatoodete klaaspakendites

Farmaatsiatööstus kasutab erinevate toodete pakendamiseks ja säilitamiseks suurel määral klaaspakendeid. Need mahutid peavad omama teatavaid omadusi, et tagada nende sisu ohutu ja muutumatu säilimine aja jooksul. Üheks selliseks omaduseks on hüdrolüütiline vastupidavus - oluline omadus, mis tagab, et ravimid ei muutu klaasmaterjaliga toimuvatest reaktsioonidest. Käesolevas artiklis käsitletakse hüdrolüütilise vastupidavuse üksikasju, selle kontrollimise protsessi ja klaaspakendite töötlemise põhjuseid.

Klaaskonteinerid farmaatsiatoodete jaoks

Farmaatsiatoodete tarbeks mõeldud klaaspakendid on konstrueeritud nii, et nad on otseses kokkupuutes ravimitega. Nende mahutite puhul kasutatakse kahte liiki klaasi: borsilikaatklaas, mida nimetatakse ka neutraalseks klaasiks, ja naatriumkarbonaatklaas. Borosilikaatklaas on rikas booroksiidi, alumiiniumoksiidi ja leelis- või leelismuldoksiidide poolest, mis aitab kaasa selle erakordsele hüdrolüütilise vastupidavuse ja suure vastupidavuse saavutamisele termiliste löökide suhtes. Seda tüüpi klaasi tuntakse selle omaduste tõttu I tüübina.

Seevastu naatriumkarbonaatklaas, mis on räniklaasi variant, koosneb peamiselt leelismetallide oksiididest, eriti naatriumoksiidist, ja leelismuldmetallide oksiididest, nimelt kaltsiumoksiidist. Selle klaasi keemiline koostis annab sellele mõõduka hüdrolüütilise vastupidavuse, mis liigitab selle III tüüpi. Soodakivisillustikklaasist mahutite sisepinna töötlemine suurendab siiski nende hüdrolüütilise vastupidavuse taset, tõstes need II tüüpi.

Optimaalne klaasitüübi valik ravimikonteinerite jaoks

Võttes arvesse hüdrolüütilise vastupidavuse katsetulemusi, pakutakse välja teatavad suunised sobiva klaasi valimiseks ravimipakendite jaoks. I tüüpi klaaspakendid sobivad üldiselt kokku suure hulga parenteraalsete ja mitteparenteraalsete toodetega. II tüüpi klaasid sobivad ideaalselt happeliste ja neutraalsete vesipõhiste toodete jaoks nii parenteraalseks kui ka mitteparenteraalseks kasutamiseks ning võivad sobida leeliseliste parenteraalsete toodete jaoks, kui stabiilsusuuringud kinnitavad nende kokkusobivust. Samal ajal ei soovitata III tüüpi klaasanumaid üldiselt kasutada parenteraalsetele rakendustele või parenteraalseks kasutamiseks mõeldud pulbrivormidele, välja arvatud juhul, kui stabiilsuskatsed kinnitavad nende sobivust.

Hüdrolüütilise vastupidavuse suurendamine klaasi sisepindade töötlemise abil

Klaaspakendite hüdrolüütilise vastupidavuse parandamine saavutatakse sageli nende sisepinna töötlemisega. Samal ajal kasutatakse välispinna töötlemist, et vähendada hõõrdumist ja kaitsta mahutit hõõrdumise ja purunemisohu eest. Selline väline töötlemine viiakse läbi nii, et säilib mahuti sisepinna esialgne seisund.

Hüdrolüütilise vastupidavuse seade

Tõhusad hüdrolüütilise vastupidavuse katsed hõlmavad mördi ja mürsu süsteemi, eriti karastatud terasest varianti, et purustada klaas peeneks teradeks. Selleks on vajalik rida roostevabast terasest ruudukujulisi sõelu, mis on raamitud US Sieve nr 25, 40 ja 50, ning raputusseade mehaaniliseks sõelumiseks. Täiendavate seadmete hulka kuuluvad magnetiline terasvasar, magnet, kaalukonteinerid, stopperid, metallfooliumid, temperatuuri reguleeritav ahi, täppiskaal, eksikaator ja ultrahelivann - kõik klaasiterade hüdrolüütilise vastupidavuse katseprotsessi olulised komponendid.

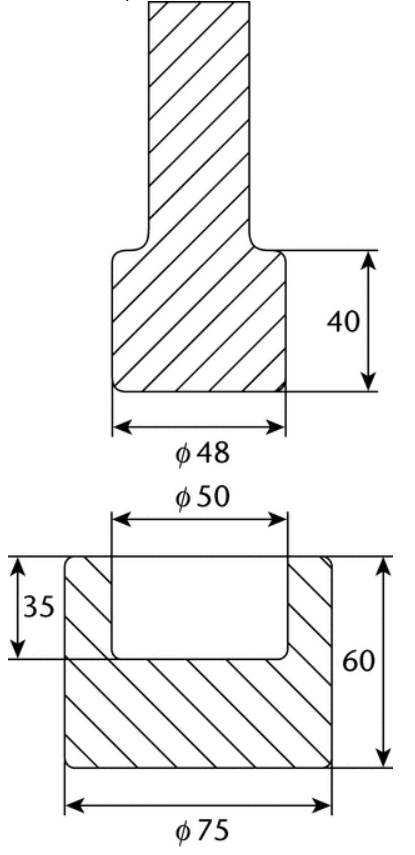

Mördi ja mürsu klaasi peenestamiseks

Uuendused hüdrolüütilise vastupidavuse testimisel: GHR-01A klaasiterade hüdrolüütilise vastupidavuse proovivõtja

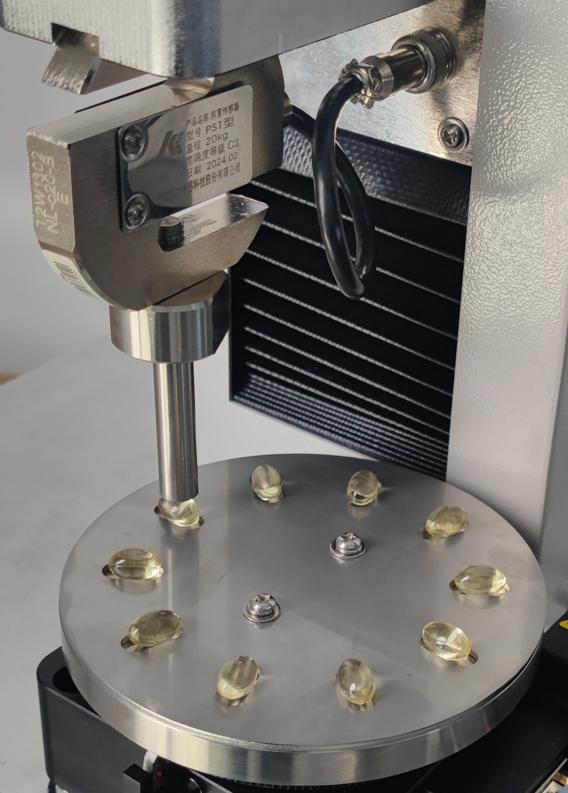

GHR-01A klaasikillustiku hüdrolüütilise vastupidavuse proovivõtja on näide kaasaegsest tehnikast, mis on kohandatud klaasikillustiku hüdrolüütilise vastupidavuse hindamiseks meditsiinilistes klaasesemetes, nagu infusioonipudelid, ampullid ja suukaudsete vedelike mahutid. Selle intelligentne konstruktsioon võimaldab väga automatiseeritud protsessi klaasitera pulbristamiseks ja sõelumiseks, mis tõstab selliste seadmete automatiseerituse taset.

GHR-01A klaasist terade hüdrolüütilise vastupidavuse proovivõtja

Lae alla selle kataloogi

Hüdrolüütilise vastupidavuse mõõteriistade uuendused

GHR-01A klaasist terade hüdrolüütilise vastupidavuse proovivõtja pakub kasutajatele järgmisi eeliseid

- Intelligentsete automatiseerimisfunktsioonide koostoime lihtsustab protsessi, voolutades autonoomselt proovid tööstusstandardite järgi konkreetsete suuruste kaupa.

- Kasutajasõbralik vedelkristall-liides soodustab lihtsat suhtlemist kasutaja ja seadme vahel.

- Automatiseerimine vähendab vajadust käsitsi käitlemise järele, suurendades ohutust ja tuues kaasa paremad kaitsemeetmed.

- Klaasikillud on integreeritud kaitsefunktsioonidega, mis tagab saastevaba katsekeskkonna.

- Sisseehitatud süsteem kasutab turvalist metoodikat klaasijääkide kogumiseks ja kõrvaldamiseks.

- Automaatne sõelumine suurendab katsetulemuste täpsust, pakkudes täpset vibratsioonilist filtreerimist.

- Suurema ohutuse tagamiseks pakub piirlüliti täiendavat automaatset kaitset.

- Tugev vertikaalne konstruktsioon tasakaalustab gravitatsiooni mõju proovi analüüsile, mis on suure suurusega proovide puhul väga kasulik.

Kvaliteedi ja vastavuse tagamine hüdrolüütilise vastupidavuse kaudu

Kõrgeimate kvaliteedi- ja ohutusstandardite tagamiseks peavad klaaspakendid läbima ranged hüdrolüütilise vastupidavuse testid. See ei ole mitte ainult klaasi toimivuse mõõt, vaid ka tõend farmaatsiatööstuse pühendumusest pakkuda tarbijatele ohutuid ja usaldusväärseid tooteid.

Jätkusuutlikkus hüdrolüütilise vastupidavuse testimisel

Klaaspakendite hüdrolüütilise vastupidavuse hindamine mängib olulist rolli jätkusuutlikes pakendamisviisides. Kuna tööstusharu liigub keskkonnateadlikumate meetodite poole, on hädavajalik tasakaalustada keskkonnakaalutlused ja vajadus säilitada farmaatsiatoodete terviklikkus.

Kokkuvõtvad mõtted klaaspakendite hüdrolüütilise vastupidavuse kohta

Hüdrolüütiline vastupidavus on ravimite klaaspakendite terviklikkuse nurgakivi, mis mõjutab suletud toodete stabiilsust ja üldist kvaliteeti. Katseseadmete, nagu GHR-01A klaasikillustiku hüdrolüütilise vastupidavuse proovivõtja, areng on seadnud tööstusele uued kriteeriumid, tagades, et klaasi hüdrolüütiline vastupidavus on nii mõõdetav kui ka hallatav. Klaaspakendite töötlemisviiside ja katete areng kohaneb jätkuvalt ravimite säilitamise muutuvate vajadustega, säilitades hindamatu tasakaalu vastupidavuse ja ravimi tõhususe vahel. Edasimineku käigus on selle valdkonna pidev teadus- ja arendustegevus keskse tähtsusega eeskujulike ravimipakendite lahenduste pidevas otsimises.

Rahvusvahelised standardid klaasikillustiku GHüdrolüütilise vastupidavuse proovide võtmiseks

ISO 719 ja ISO 720 ning USP 660 on olulised standardid, mis kehtestavad suunised klaaskivide hüdrolüütilise vastupidavuse hindamiseks, mis on ravimikonteinerite tootjate jaoks väga oluline. ISO 719 sätestab metoodika klaasi hüdrolüütilise vastupidavuse määramiseks 98 kraadi Celsiuse järgi, mis annab mõõtme klaasi vastupidavuse kohta veega kokkupuutel. ISO 720 kirjeldab katsemenetlust madalamal temperatuuril 121 kraadi Celsiuse järgi, mida tavaliselt kasutatakse autoklaavikindluse analüüsiks. USP 660 kirjeldab üksikasjalikult farmaatsiatoodetes kasutatava klaasi hüdrolüütilise vastupidavusega seotud füüsikalis-keemiliste katsete nõudeid, millega tagatakse materjali järjepidevus ja usaldusväärsus ravimite ohutuse tagamiseks.

Needle Toughness Test: Stiffness and Breakage Resistance Testing According to ISO 9626

Pehme želatiinkapslite kvaliteedikontrolli test: Kvaliteedi ja jõudluse tagamine

Lahtimurdmise ja libisemisjõu testimine: A Comprehensive Guide: A Comprehensive Guide: A Comprehensive Guide

Pehme želatiinkapsli õitsemise tugevus: Testimine ja tähtsus

Pehme geeli kvaliteedikontroll kaasaegses farmaatsiatööstuses

Ravimipakendite kummist sulgemiskatse mõistmine

Pidev pehme geeli söötmise süsteem

Kümme proovi positsioneerimisplaati, mis on automaatselt pöörlev, et parandada katse tõhusust ja säästa tööjõudu.