Zrozumienie odporności hydrolitycznej szklanych pojemników na farmaceutyki

Przemysł farmaceutyczny w dużym stopniu polega na szklanych pojemnikach do pakowania i przechowywania różnych produktów. Pojemniki te muszą posiadać pewne cechy, aby zapewnić, że ich zawartość jest bezpieczna i niezmieniona w czasie. Jedną z takich cech jest odporność hydrolityczna - niezbędna cecha, która zapewnia, że farmaceutyki pozostają nienaruszone przez reakcje z materiałem szklanym. Niniejszy artykuł zawiera szczegółowe informacje na temat odporności hydrolitycznej, procesu jej testowania oraz przyczyn zabiegów stosowanych w przypadku szklanych pojemników.

Szklane pojemniki do zastosowań farmaceutycznych

Szklane pojemniki przeznaczone do celów farmaceutycznych są projektowane z myślą o bezpośredniej interakcji z produktami leczniczymi. Rodzaje szkła stosowanego w tych pojemnikach dzielą się na dwie kategorie: szkło borokrzemowe, znane również jako szkło neutralne, oraz szkło sodowo-wapniowo-krzemionkowe. Szkło borokrzemowe charakteryzuje się składem bogatym w tlenek boru, tlenek glinu oraz tlenki metali alkalicznych lub ziem alkalicznych, co przyczynia się do jego wyjątkowej odporności hydrolitycznej i ogromnej odporności na szoki termiczne. Ze względu na swoje właściwości ten rodzaj szkła jest uznawany za typ I.

Z drugiej strony, szkło sodowo-krzemionkowe, odmiana szkła krzemionkowego, składa się głównie z tlenków metali alkalicznych, zwłaszcza tlenku sodu i tlenków metali ziem alkalicznych, a mianowicie tlenku wapnia. Nieodłączny skład chemiczny tego szkła zapewnia mu umiarkowany poziom odporności hydrolitycznej, klasyfikując je jako typ III. Jednak obróbka wewnętrznej powierzchni pojemników ze szkła sodowo-wapniowo-krzemionkowego zwiększa ich odporność hydrolityczną, podnosząc je do klasyfikacji typu II.

Optymalny wybór rodzaju szkła do pojemników farmaceutycznych

Biorąc pod uwagę wyniki testów odporności hydrolitycznej, zaproponowano pewne wytyczne dotyczące wyboru odpowiedniego szkła do pojemników farmaceutycznych. Szklane pojemniki typu I są uniwersalnie kompatybilne z szeroką gamą produktów pozajelitowych i pozajelitowych. Odmiany typu II są idealne dla kwaśnych i obojętnych produktów wodnych do zastosowań pozajelitowych i pozajelitowych i mogą być odpowiednie dla alkalicznych produktów pozajelitowych, gdy badania stabilności potwierdzą ich kompatybilność. Tymczasem szklane zbiorniki typu III nie są generalnie zalecane do zastosowań pozajelitowych lub postaci proszku przeznaczonych do stosowania pozajelitowego, chyba że testy stabilności potwierdzą ich adekwatność.

Zwiększanie odporności hydrolitycznej poprzez obróbkę wewnętrznych powierzchni szklanych

Poprawa odporności hydrolitycznej szklanych pojemników jest często osiągana poprzez obróbkę ich wewnętrznej powierzchni. Jednocześnie stosuje się obróbkę powierzchni zewnętrznej w celu zmniejszenia tarcia i ochrony pojemnika przed ryzykiem ścierania i pęknięcia. Takie zewnętrzne zabiegi są wykonywane w sposób, który zachowuje nieskazitelny stan wewnętrznej powierzchni pojemnika.

Aparat do pomiaru odporności hydrolitycznej

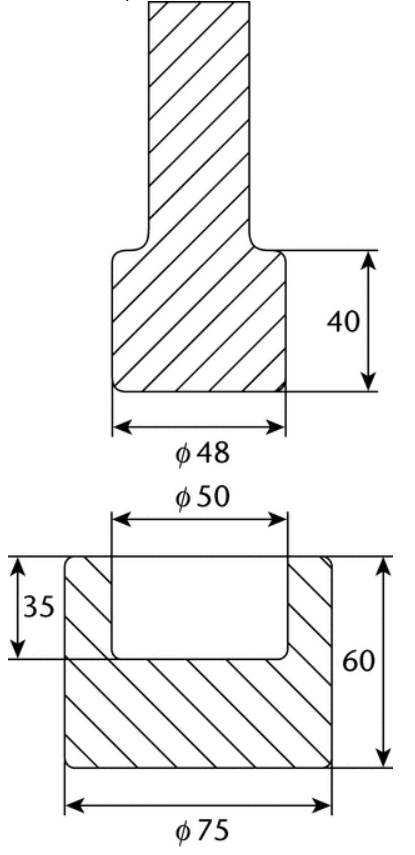

Skuteczne testowanie odporności hydrolitycznej wymaga użycia systemu moździerza i tłuczka, w szczególności wariantu ze stali hartowanej, do kruszenia szkła na drobne ziarna. Aby temu towarzyszyć, konieczne jest zastosowanie serii sit o kwadratowych oczkach ze stali nierdzewnej, oprawionych w amerykańskie sita nr 25, 40 i 50 oraz urządzenia wytrząsającego do przesiewania mechanicznego. Dodatkowa aparatura obejmuje stalowy młotek magnetyczny, magnes, pojemniki wagowe, korki, folie metalowe, piec z regulacją temperatury, wagę precyzyjną, eksykator i łaźnię ultradźwiękową - wszystkie istotne elementy procesu testowania odporności hydrolitycznej ziaren szkła.

Moździerz i tłuczek do proszkowania szkła

Innowacje w testowaniu odporności hydrolitycznej: Próbnik odporności hydrolitycznej ziaren szkła GHR-01A

Próbnik odporności hydrolitycznej ziaren szkła GHR-01A jest przykładem nowoczesnej inżynierii dostosowanej do oceny odporności hydrolitycznej ziaren szkła w szklanych produktach medycznych, takich jak butelki infuzyjne, ampułki i pojemniki na płyny doustne. Jego inteligentna konstrukcja zapewnia wysoce zautomatyzowany proces proszkowania i przesiewania ziaren szkła, podnosząc poziom automatyzacji w tego typu urządzeniach.

Próbnik oporności hydrolitycznej ziaren szklanych GHR-01A

Pobierz katalog

Innowacyjne oprzyrządowanie w zakresie odporności hydrolitycznej

Próbnik odporności hydrolitycznej ziaren szklanych GHR-01A zapewnia użytkownikom następujące korzyści

- Synergia inteligentnych funkcji automatyzacji upraszcza proces, autonomicznie przesyłając próbki do określonych rozmiarów zgodnie ze standardami branżowymi.

- Przyjazny dla użytkownika interfejs ciekłokrystaliczny sprzyja prostej interakcji między użytkownikiem a urządzeniem.

- Automatyzacja minimalizuje potrzebę ręcznej obsługi, zwiększając bezpieczeństwo i wprowadzając lepsze środki ochronne.

- Zintegrowane funkcje ochronne chronią przed odłamkami szkła, zapewniając wolne od zanieczyszczeń środowisko testowe.

- Wbudowany system wdraża bezpieczną metodologię zbierania i utylizacji pozostałości szkła.

- Zautomatyzowane przesiewanie zwiększa dokładność wyników testów, oferując precyzyjne filtrowanie wibracyjne.

- W celu zwiększenia bezpieczeństwa, wyłącznik krańcowy zapewnia dodatkową automatyczną ochronę.

- Solidna pionowa konstrukcja przeciwdziała wpływowi grawitacji na analizę próbki, co jest zaletą w przypadku znacznych rozmiarów próbek.

Zapewnienie jakości i zgodności dzięki odporności na hydrolizę

Aby zapewnić najwyższe standardy jakości i bezpieczeństwa, szklane pojemniki muszą przejść rygorystyczne testy odporności hydrolitycznej. Jest to nie tylko miara wydajności szkła, ale także świadectwo zaangażowania przemysłu farmaceutycznego w dostarczanie konsumentom bezpiecznych i niezawodnych produktów.

Zrównoważony rozwój w testach odporności hydrolitycznej

Ocena odporności hydrolitycznej szklanych pojemników odgrywa kluczową rolę w zrównoważonych praktykach pakowania. W miarę jak branża skłania się ku bardziej ekologicznym metodom, konieczne staje się zrównoważenie względów środowiskowych z potrzebą zachowania integralności produktów farmaceutycznych.

Refleksje końcowe na temat odporności hydrolitycznej opakowań szklanych

Odporność hydrolityczna jest kamieniem węgielnym integralności szklanych pojemników na farmaceutyki, wpływając na stabilność i ogólną jakość zamkniętych w nich produktów. Postępy w zakresie urządzeń testujących, takich jak próbnik odporności hydrolitycznej ziaren szkła GHR-01A, wyznaczyły nowe standardy dla branży, zapewniając, że odporność hydrolityczna szkła jest zarówno mierzalna, jak i możliwa do zarządzania. Ewolucja obróbki i powłok szklanych pojemników nadal dostosowuje się do zmieniających się potrzeb przechowywania farmaceutyków, zachowując nieocenioną równowagę między trwałością a skutecznością leków. W miarę postępów, ciągłe badania i rozwój w tej dziedzinie mają kluczowe znaczenie dla nieustannego dążenia do wzorcowych rozwiązań w zakresie opakowań farmaceutycznych.

Międzynarodowe normy dotyczące pobierania próbek odporności hydrolitycznej ziaren szkła

ISO 719 i ISO 720, wraz z USP 660, są krytycznymi normami, które ustanawiają wytyczne dotyczące oceny odporności hydrolitycznej ziaren szkła, co ma kluczowe znaczenie dla producentów pojemników farmaceutycznych. Norma ISO 719 zapewnia metodologię określania odporności hydrolitycznej szkła w temperaturze 98 stopni Celsjusza, oferując miarę trwałości szkła w kontakcie z wodą. Norma ISO 720 określa procedurę testowania w niższej temperaturze 121 stopni Celsjusza, zwykle stosowanej do analizy odporności na autoklaw. USP 660 szczegółowo określa wymagania dotyczące testów fizykochemicznych związanych z odpornością hydrolityczną szkła stosowanego w produktach farmaceutycznych, zapewniając spójność i niezawodność materiału dla bezpieczeństwa leków.

Needle Toughness Test: Stiffness and Breakage Resistance Testing According to ISO 9626

Test kontroli jakości miękkich kapsułek żelatynowych: Zapewnienie najlepszej jakości i wydajności

Testowanie siły zrywającej i ślizgowej: Kompleksowy przewodnik

Siła kwitnienia miękkiej kapsułki żelatynowej: Testowanie i znaczenie

Kontrola jakości softgel w nowoczesnej produkcji farmaceutycznej

Zrozumienie testu gumowego zamknięcia dla opakowań farmaceutycznych

System ciągłego karmienia softgelami

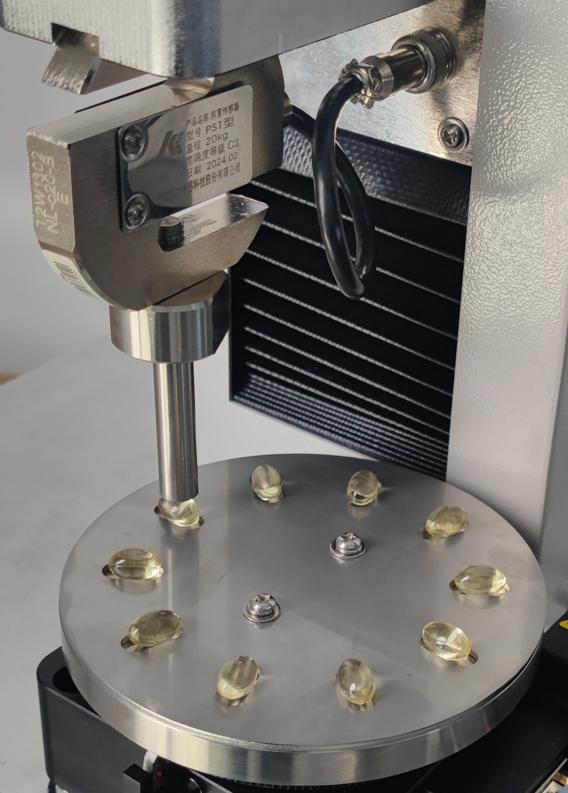

Płytka do pozycjonowania dziesięciu próbek o automatycznie obracającej się konstrukcji poprawia wydajność testu i oszczędza pracę.